目前,金属切削技术已经提高很多,但对于难加工材料的切削效率还很低,如何提高切削效率,降低加工成本,是现在制造业面对的主要问题。

难加工材料有哪些

随着航空航天、石油、化工、兵器及原子能等工业的蓬勃发展, 各种难加工材料也得到广泛的应用,其中以不锈钢、钛合金、淬硬钢等材料最具代表性。

不锈钢

材料加工硬化性大,在切削过程中,被加工材料会产生塑性变形;不锈钢的导热率低,切削加工时切屑带走热量少,切削点的温度上升,导致刀具寿命变短;同时,不锈钢亲和性大,易使刀尖产生积屑瘤和后刀面产生附着物,从而使被加工表面精度下降。

钛合金

钛合金的切削加工性表现为:密度小、导热性差、切削加工时切削热不易扩散,导致刀具寿命很短。钛合金的亲和力大;具有高的化学活性,易与相接触的金属亲和,导致粘结、扩散加剧、刀具磨损;钛合金弹性模量低、弹性变形大,会使已加工表面与后刀面的接触面积大,磨损严重。

淬硬钢材料

主要特点是硬度、强度高, 塑性、导热性差。在切削过程中,切屑与前刀面接触长度短, 因此切削力和切削温度集中在切削刃附近,易使刀具磨损和崩刃。

如何应对难加工材料

难加工材料之所以难以加工就是因为其相对切削性太差,如:高硬度和高强度、高塑性和高韧性、低导热性、低塑性、高脆性、化学性能过于活泼等特点造成切削过程中切削力大、切削温度高、切屑难于控制、加工硬化严重和刀具耐用度低等问题。

策略一

采用新型材料

立方氮化硼刀具的硬度虽然略低于金刚石,但却远远高于其他高硬度材料,而且热稳定比金刚石高得多,可达到 1200℃以上,适合高温干切削。其另一个优点是化学惰性大。

高速钢刀具的性能已不够先进,在高速钢的基体上,用物理气相沉积(PVD)法涂覆耐磨材料薄层(一般为TiN),可显著提高刀具寿命和加工表面质量,降低切削力。

硬质合金刀具是碳化物(WC、TiC等)的粉末冶金制品。按晶粒的大小可分为普通硬质合金、细晶粒硬质合金和超细晶粒硬质合金;按化学成分可分为钨钴类(YG)、钨钴钛类(YT)和添加稀有碳化物类(YW)。钨钴钛(YT)类刀具和钛合金有强烈的亲和力。

金刚石刀具具有极高的硬度和耐磨性、刃口锋利、低摩擦系数、高弹性模量、高导热系数以及与非铁金属亲和力小等优点。金刚石类刀具适用于难加工材料的精加工和超精加工。金刚石的耐热温度只有700~800℃,加工时必须进行充分的冷却和润滑。

陶瓷刀具材料是通过在氧化铝和氮化硅基体中分别加入碳化物、氮化物、硼化物、氧化物等得到的。陶瓷刀具的高温性能优于硬质合金,故适用于高速切削。Si3N4基陶瓷刀具的断裂韧性和抗热震性高于Al2O3基陶瓷刀具,适合于铸铁的高速切削。

策略二

采用非常规切削

(1)加热切削法

加热切削法一种是导电加热切削,即在工件和刀具的回路中(工件必须是导电体)施加低电压(约5 V)、大电流(约500 A),使切削区产生热量。另一种是等离子体加热切削,即用等离子弧对靠近刀尖的工件材料进行加热,使其硬度、强度降低,从而改善了切削条件。

近年,国内发明了“电熔爆”切削法。带电的刀盘与被加工表面产生剧烈放电,将被加工表层快速熔化、爆离,从而切掉余量。此方法工件内部材料不受热的影响,效率高,对硬、软、黏料均适用,既可用于粗加工,又可用于精加工。

(2)低温切削法

低温切削法用液氮(-180 ℃)或液体CO2(-76 ℃)为切削液,可降低切削区温度,如图3所示。据试验,使用该方法主切削力可降低20%,切削温度可降低300℃以上,同时积屑瘤消失,提高了已加工表面质量,刀具耐用度可提高2~3倍,在加工高强度钢、耐磨铸铁、不锈钢、钛合金时均有效果。

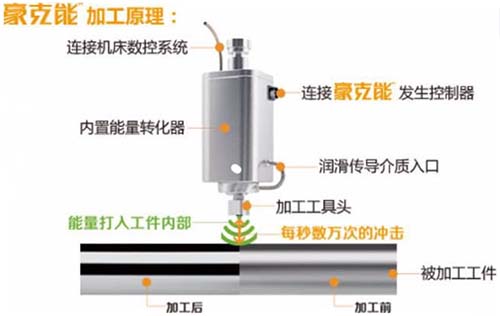

(3)豪克能加工

豪克能是一种能量的加工方式,利用激活能和冲击能的复合能量对金属零件进行加工,一次加工即可使零件表面达到镜面并实现改性的创新性能量加工技术。利用金属在常温下冷塑性的特点,运用豪克能对金属表面进行复合能量的加工方式,使金属零件表面达到更理想的表面粗糙度要求;同时属于不去除材料的加工方式,能够在保证工件表面完整性的前提下进行加工,预置理想可控的压应力,延长工件的使用寿命;提高零件表面的显微硬度,耐磨性及疲劳强度和疲劳寿命;适合不锈钢、铝合金、铜合金、钛合金、镍基合金、等金属材料的镜面加工要求。

(4)超高速切削法

在常规切削下,提高切削速度将使刀具耐用度降低。有人提出,当切削速度提高到一个临界值,切削温度就达到最高值,然后温度将随着速度继续提高而降低,切削力也随之下降,可获得较高的表面质量。这就是超高速切削的理论基础。美国、德国、日本的学校和工厂在这方面有很多实践,他们用硬质合金、陶瓷刀具切削钢、铸铁、钛、铝合金等材料。这种切削方法常受到设备条件限制而不能推广,能否在难加工材料切削中发挥作用,尚有待探讨。

(5)采用特种加工方法

工程机械零件的加工,除了上述各种方法以外,相继研究出一些与切削加工原理完全不同的加工方法,如电火花加工、电解加工、超声加工、激光加工、电子束加工、离子束加工等被称为特种加工方法。

在特种加工方法中,工具与工件基本上不接触,加工时无明显的机械作用力,可加工脆性材料、精密细微零件、薄壁和弱刚性零件等。该方法利用电能、化学能、声能、热能去除被加工材料,瞬时能量密度很高,可加工任何高硬度材料。

微信二维码

微信二维码